Cấu tạo khung xe ô tô là một trong những yếu tố cốt lõi, quyết định đến sự an toàn, hiệu suất vận hành và độ bền bỉ của một chiếc xe. Giống như bộ xương vững chắc của cơ thể con người, khung xe chịu trách nhiệm nâng đỡ toàn bộ các bộ phận khác, từ động cơ, hệ thống treo đến thân vỏ, đồng thời bảo vệ người ngồi bên trong. Hiểu rõ về cấu tạo và các loại khung xe ô tô không chỉ giúp chúng ta đánh giá đúng giá trị của một chiếc xe mà còn nắm bắt được những tiến bộ công nghệ không ngừng trong ngành công nghiệp ô tô hiện đại.

Khung Xe Ô Tô Là Gì Và Tầm Quan Trọng Của Nó?

Khung xe ô tô, còn được gọi là chassis hoặc frame, là bộ phận cấu trúc nền tảng, có chức năng chính là tạo ra sự chắc chắn và ổn định cho toàn bộ chiếc xe. Đây là hệ thống xương sống kết nối tất cả các thành phần quan trọng như động cơ, hộp số, hệ thống treo, hệ thống lái, và thân vỏ xe. Trong lịch sử ngành ô tô, khung xe đã trải qua nhiều giai đoạn phát triển, từ những cấu trúc đơn giản, nặng nề đến các thiết kế phức tạp, tối ưu hóa cả về trọng lượng lẫn độ an toàn.

Vai trò của cấu tạo khung xe ô tô vượt xa khỏi việc chỉ là một giá đỡ đơn thuần. Nó phải hấp thụ và phân tán lực tác động khi xe di chuyển trên các địa hình khác nhau, giảm thiểu rung động và tiếng ồn để mang lại trải nghiệm lái êm ái. Quan trọng hơn cả, trong trường hợp xảy ra va chạm, khung xe là tuyến phòng thủ đầu tiên, bảo vệ khoang hành khách bằng cách hấp thụ và chuyển hướng năng lượng va đập, giảm thiểu tối đa tổn thương cho người ngồi bên trong. Nhờ những cải tiến không ngừng về vật liệu và kỹ thuật, khung xe ngày nay không chỉ bền bỉ mà còn thông minh, góp phần đáng kể vào hiệu suất, khả năng xử lý và mức độ an toàn tổng thể của phương tiện.

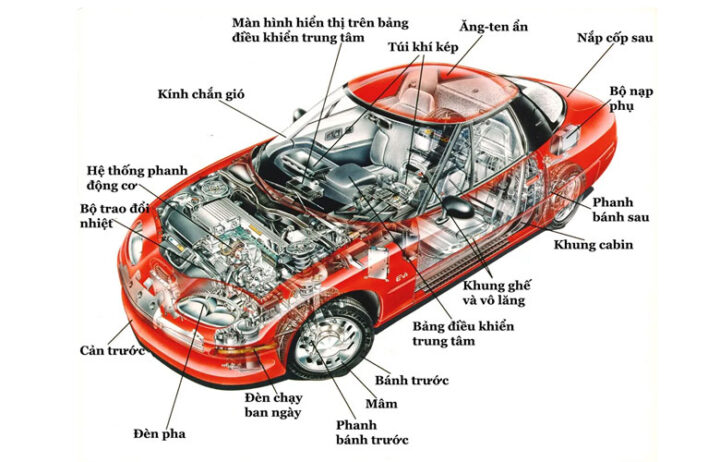

Khám Phá Cấu Tạo Khung Xe Ô Tô Chi Tiết Từng Bộ Phận

Để hiểu rõ hơn về cách một chiếc ô tô hoạt động và bảo vệ chúng ta, việc tìm hiểu sâu về cấu tạo khung xe ô tô là điều cần thiết. Khung xe không phải là một khối đơn lẻ mà là một tổ hợp phức tạp của nhiều thành phần, mỗi bộ phận đều có vai trò riêng biệt nhưng cùng nhau tạo nên một tổng thể vững chắc và an toàn.

Khung chính (Main Frame/Chassis Rail)

Khung chính, thường được ví như xương sống của chiếc xe, là bộ phận chịu lực chính, nâng đỡ toàn bộ trọng lượng xe cùng với các thành phần nặng như động cơ, hệ thống truyền động và hệ thống treo. Trong quá khứ, khung chính thường là các thanh thép dày được hàn hoặc bắt vít với nhau, tạo thành một kết cấu hình thang hoặc hình chữ nhật. Ngày nay, để giảm trọng lượng và tăng độ bền, các nhà sản xuất ô tô đã chuyển sang sử dụng các vật liệu cao cấp như thép cường lực cao (High-Strength Steel – HSS), thép siêu cường lực (Ultra-High-Strength Steel – UHSS) và hợp kim nhôm.

Quá trình sản xuất khung chính đòi hỏi độ chính xác cao, thường bao gồm các bước dập định hình, cắt laser và hàn robot để đảm bảo độ cứng vững và tính đồng nhất. Các kỹ sư thiết kế khung chính với các vùng biến dạng có kiểm soát, nhằm mục đích hấp thụ năng lượng va đập hiệu quả trong trường hợp xảy ra tai nạn, bảo vệ khoang hành khách. Độ cứng xoắn và độ cứng uốn của khung chính là yếu tố then chốt ảnh hưởng đến khả năng xử lý, độ ổn định và cảm giác lái của xe. Một khung chính cứng vững giúp hệ thống treo hoạt động hiệu quả hơn và phản ứng lái chính xác hơn.

Bệ phụ (Subframe)

Bệ phụ là một cấu trúc phụ trợ được gắn vào khung chính, thường được thiết kế để nâng đỡ và cố định các thành phần nặng và quan trọng của xe như động cơ, hộp số, và một phần hệ thống treo. Sự xuất hiện của bệ phụ giúp phân phối trọng lượng xe đều hơn, giảm thiểu rung động từ động cơ và hệ thống truyền động lan truyền vào khoang hành khách, từ đó cải thiện sự thoải mái khi lái xe. Hơn nữa, bệ phụ cũng đóng vai trò quan trọng trong việc cách ly tiếng ồn, mang lại không gian nội thất yên tĩnh hơn.

Bệ phụ thường được đặt ở phía trước (nơi gắn động cơ và hộp số) và đôi khi ở phía sau (nơi gắn hệ thống treo sau và bộ vi sai). Việc sử dụng bệ phụ giúp các kỹ sư có thể tối ưu hóa thiết kế của từng hệ thống một cách độc lập trước khi lắp ráp vào khung xe tổng thể, đồng thời tạo điều kiện thuận lợi hơn cho việc sửa chữa và bảo dưỡng. Vật liệu chế tạo bệ phụ cũng thường là thép hoặc hợp kim nhôm, được thiết kế để chịu được tải trọng và rung động lớn trong suốt quá trình xe vận hành.

Hệ thống treo (Suspension System)

Hệ thống treo là một phần không thể thiếu trong cấu tạo khung xe ô tô, kết nối bánh xe với thân xe và khung chính. Nó bao gồm nhiều bộ phận làm việc cùng nhau một cách nhịp nhàng như lò xo (xoắn, lá, khí nén), giảm xóc (thủy lực, khí), các thanh ổn định (stabilizer bar), càng A (control arm) và các khớp cầu, rotuyn. Mỗi bộ phận này đều đóng vai trò quan trọng trong việc hấp thụ lực va chạm từ mặt đường, giảm xóc nảy, duy trì sự tiếp xúc liên tục của bánh xe với mặt đường và kiểm soát độ nghiêng của thân xe khi vào cua hoặc phanh gấp.

Hệ thống treo không chỉ ảnh hưởng đến sự thoải mái của người lái và hành khách mà còn đóng góp trực tiếp vào khả năng xử lý, độ bám đường và an toàn của xe. Một hệ thống treo được thiết kế tốt giúp xe vận hành ổn định trên nhiều loại địa hình, giảm thiểu nguy cơ mất kiểm soát. Các công nghệ treo hiện đại còn tích hợp khả năng điều chỉnh độ cứng, chiều cao xe hoặc thậm chí chủ động phản ứng với điều kiện mặt đường để tối ưu hóa hiệu suất.

Vùng Hấp Thụ Xung Lực (Crash Box/Crush Zones)

Thay vì “hộp đen” như cách gọi phổ biến, khái niệm chính xác hơn là “vùng hấp thụ xung lực” hay “vùng biến dạng có kiểm soát”. Đây là các khu vực được thiết kế đặc biệt trong cấu tạo khung xe ô tô, thường ở phía trước và phía sau xe, được chế tạo từ thép cường lực với cấu trúc vững chắc nhưng có khả năng biến dạng theo một cách có kiểm soát khi xảy ra va chạm. Mục tiêu chính là hấp thụ tối đa năng lượng va đập, làm chậm quá trình giảm tốc đột ngột của xe và giảm thiểu lực tác động truyền vào khoang hành khách.

Các vùng hấp thụ xung lực thường bao gồm các thanh kim loại được dập gân hoặc thiết kế theo dạng hộp rỗng, cho phép chúng co rúm lại một cách có tính toán. Khi xảy ra va chạm, những vùng này sẽ biến dạng, tiêu hao năng lượng thay vì truyền trực tiếp vào khoang cabin. Điều này giúp bảo vệ người ngồi bên trong xe khỏi những chấn thương nghiêm trọng. Công nghệ này là một trong những thành tựu quan trọng nhất trong việc nâng cao an toàn thụ động của ô tô, thể hiện rõ sự phức tạp và tinh vi trong kỹ thuật cấu tạo khung xe ô tô hiện đại.

Hệ thống bảo vệ va chạm (Impact Protection System)

Hệ thống bảo vệ va chạm trong cấu tạo khung xe ô tô không chỉ dừng lại ở các vùng hấp thụ xung lực mà còn bao gồm nhiều cấu trúc khác được bố trí chiến lược khắp thân xe. Các thanh cản va (bumper beams) ở phía trước và sau xe được thiết kế để hấp thụ lực va chạm ở tốc độ thấp, giảm thiểu thiệt hại cho thân vỏ. Bên cạnh đó, các thanh gia cường cửa (side impact beams) được tích hợp trong cánh cửa, giúp tăng cường độ cứng vững cho khu vực hông xe, bảo vệ hành khách khỏi các va chạm bên sườn.

Những cấu trúc này hoạt động như một hệ thống liên kết chặt chẽ, phối hợp với các túi khí (airbags) và dây an toàn (seatbelts) để tạo thành một “khoang an toàn” xung quanh người ngồi. Khi xảy ra va chạm, các thanh bảo vệ này sẽ chuyển hướng và phân tán năng lượng va đập, giữ cho khoang hành khách ít bị biến dạng nhất có thể. Sự kết hợp của các vật liệu cường độ cao và kỹ thuật hàn tiên tiến đã giúp các hệ thống bảo vệ va chạm ngày càng hiệu quả, mang lại sự yên tâm tối đa cho người sử dụng.

Sàn xe và các chi tiết liên kết

Sàn xe không chỉ là nơi đặt chân của hành khách mà còn là một phần quan trọng của cấu tạo khung xe ô tô, góp phần đáng kể vào độ cứng vững và an toàn tổng thể. Sàn xe hiện đại thường được dập định hình từ thép cường lực, tích hợp các dầm gia cố chạy dọc và ngang để tăng cường khả năng chịu lực. Nó đóng vai trò như một tấm chắn bảo vệ khoang hành khách từ phía dưới, đồng thời là nền tảng để gắn các ghế ngồi và các bộ phận khác.

Các chi tiết liên kết giữa các thành phần của khung xe cũng vô cùng quan trọng. Công nghệ hàn tiên tiến như hàn laser, hàn điểm, và việc sử dụng keo dán kết cấu đặc biệt giúp tạo ra các mối nối cực kỳ chắc chắn, đồng thời giảm trọng lượng so với việc sử dụng quá nhiều bu lông. Những mối nối này phải chịu được lực xoắn và uốn liên tục trong quá trình vận hành, đảm bảo rằng toàn bộ cấu trúc khung xe hoạt động như một thể thống nhất, mang lại hiệu suất và độ an toàn tối ưu.

Vật liệu chế tạo khung xe ô tô hiện đại

Sự phát triển của vật liệu là yếu tố then chốt trong việc cải thiện cấu tạo khung xe ô tô.

- Thép cường lực cao (HSS) và siêu cường lực (UHSS): Đây là những vật liệu phổ biến nhất, cho phép chế tạo các bộ phận mỏng hơn nhưng vẫn giữ được độ bền vượt trội. HSS và UHSS được sử dụng rộng rãi trong các vùng hấp thụ xung lực và khoang hành khách để tối đa hóa an toàn mà vẫn giữ trọng lượng ở mức chấp nhận được.

- Hợp kim nhôm: Nhôm nhẹ hơn thép đáng kể, giúp giảm trọng lượng xe, từ đó cải thiện hiệu suất nhiên liệu và khả năng tăng tốc. Hợp kim nhôm thường được sử dụng trong các mẫu xe sang, xe thể thao, và ngày càng phổ biến trong các dòng xe phổ thông để giảm khí thải.

- Sợi carbon composite: Là vật liệu nhẹ nhất và cứng nhất trong số các lựa chọn hiện tại, sợi carbon composite thường được ứng dụng trong siêu xe, xe đua và một số dòng xe điện cao cấp. Tuy nhiên, chi phí sản xuất và sửa chữa cao là rào cản lớn cho việc phổ biến rộng rãi.

- Vật liệu hỗn hợp (Mixed Materials): Xu hướng hiện nay là kết hợp nhiều loại vật liệu khác nhau trong một khung xe. Ví dụ, sử dụng thép cường lực cho khoang hành khách, nhôm cho các bộ phận không chịu lực chính và sợi carbon cho một số chi tiết cụ thể để tối ưu hóa giữa trọng lượng, chi phí và độ an toàn.

Phân Loại Các Kiểu Cấu Trúc Khung Xe Ô Tô Phổ Biến

Sự đa dạng trong thiết kế cấu tạo khung xe ô tô đã tạo ra nhiều loại cấu trúc khác nhau, mỗi loại phù hợp với những mục đích sử dụng và phân khúc xe riêng biệt. Từ những chiếc xe địa hình mạnh mẽ đến các mẫu xe đô thị tiết kiệm nhiên liệu, lựa chọn kiểu khung xe đóng vai trò quyết định đến đặc tính vận hành và an toàn của phương tiện.

Thân xe khung rời (Body-on-frame)

Cấu trúc thân xe khung rời là một trong những thiết kế lâu đời nhất, trong đó thân xe (cabin và khoang chở hàng) và khung gầm (chassis) là hai phần hoàn toàn độc lập. Khung gầm, thường là một kết cấu hình thang hoặc hộp chữ nhật làm từ thép nặng, đóng vai trò nền móng vững chắc, chịu trách nhiệm nâng đỡ toàn bộ trọng lượng của xe và hệ thống truyền động. Thân xe sau đó được đặt lên trên khung gầm và kết nối bằng các mối nối hoặc bu lông. Thiết kế này đặc biệt phổ biến ở các dòng xe bán tải (pickup truck), xe SUV cỡ lớn và các loại xe thương mại, nơi mà yêu cầu về khả năng chịu tải nặng và vận hành trên địa hình khắc nghiệt là ưu tiên hàng đầu.

Ưu điểm:

- Khả năng chịu tải và kéo tốt: Khung gầm riêng biệt, chắc chắn giúp xe dễ dàng chịu được tải trọng lớn và kéo rơ moóc nặng.

- Dễ dàng sửa chữa: Nếu thân xe bị hỏng, việc thay thế hoặc sửa chữa thường đơn giản hơn vì thân xe tách rời khỏi khung.

- Cách âm và giảm rung động: Giữa thân xe và khung gầm thường có các đệm cao su hoặc vật liệu cách ly, giúp giảm thiểu rung động và tiếng ồn từ đường truyền vào cabin, mang đến không gian nội thất yên tĩnh và thoải mái hơn.

- Khả năng off-road vượt trội: Độ cứng vững của khung gầm giúp xe có thể chịu được sự vặn xoắn lớn khi di chuyển trên địa hình gồ ghề.

Nhược điểm:

- Trọng lượng nặng: Cấu trúc hai phần làm tăng trọng lượng tổng thể của xe, dẫn đến tiêu hao nhiên liệu cao hơn và hiệu suất vận hành kém linh hoạt hơn.

- Kém linh hoạt trong thiết kế: Khung gầm cố định hạn chế khả năng tạo hình thân xe, đặc biệt là các đường nét mềm mại, uyển chuyển.

- Giới hạn an toàn va chạm: Trong một số trường hợp, thiếu các vùng hấp thụ xung lực hiệu quả so với thân liền khối có thể khiến hành khách dễ bị tổn thương hơn.

- Tâm trọng lực cao: Gây ra độ nghiêng thân xe lớn hơn khi vào cua.

Thân xe khung liền (Unibody/Monocoque)

Cấu trúc unibody, hay còn gọi là thân liền khối, là thiết kế phổ biến nhất trên các dòng xe ô tô con hiện đại như sedan, hatchback, crossover và MPV. Trong cấu trúc này, khung sườn, sàn xe, và thân xe được kết nối liền mạch với nhau để tạo thành một khối thống nhất. Không có sự phân biệt rõ rệt giữa “khung” và “thân” mà toàn bộ cấu trúc tự nó là một bộ phận chịu lực chính. Các bộ phận này được gia cố tại những điểm tiếp nối quan trọng bằng cách hàn laser, hàn điểm và sử dụng keo dán kết cấu đặc biệt để tạo thành một cấu trúc vững chắc, có khả năng phân tán lực hiệu quả.

Ưu điểm:

- Trọng lượng nhẹ: Do không có khung gầm riêng biệt, cấu trúc unibody nhẹ hơn đáng kể so với body-on-frame, giúp cải thiện hiệu suất nhiên liệu, tăng tốc nhanh hơn và giảm lượng khí thải.

- An toàn va chạm vượt trội: Thiết kế unibody cho phép các kỹ sư tích hợp các vùng hấp thụ xung lực (crush zones) thông minh, giúp hấp thụ và phân tán năng lượng va chạm hiệu quả hơn, bảo vệ khoang hành khách.

- Độ cứng xoắn cao: Cấu trúc liền khối mang lại độ cứng xoắn cao, cải thiện khả năng xử lý, độ bám đường và mang lại cảm giác lái thể thao hơn.

- Linh hoạt trong thiết kế: Không bị giới hạn bởi khung gầm, các nhà thiết kế có thể tạo ra những đường nét thân xe mềm mại, khí động học hơn.

Nhược điểm:

- Sửa chữa phức tạp và tốn kém: Khi xảy ra va chạm nghiêm trọng, việc sửa chữa khung unibody đòi hỏi kỹ thuật cao, trang thiết bị chuyên dụng và chi phí lớn do toàn bộ cấu trúc có thể bị biến dạng.

- Khả năng chịu tải hạn chế: So với khung rời, unibody không phù hợp cho các ứng dụng đòi hỏi khả năng chịu tải và kéo nặng.

- Khả năng vặn xoắn thân kém hơn: Mặc dù độ cứng xoắn cao, nhưng khả năng chịu vặn xoắn mạnh trên địa hình cực đoan của unibody có thể kém hơn so với body-on-frame.

Khung xe dạng cấu trúc không gian (Space Frame)

Khung xe dạng cấu trúc không gian (Space Frame) là một kỹ thuật chế tạo cấu tạo khung xe ô tô tiên tiến, được thiết kế từ một mạng lưới các thanh kim loại hoặc vật liệu composite mỏng nhưng cực kỳ chắc chắn, liên kết với nhau để tạo thành một khung ba chiều hoàn chỉnh. Khung này hoạt động dựa trên nguyên lý của giàn không gian, nơi các lực được phân tán đều qua toàn bộ cấu trúc, mang lại độ cứng vững và khả năng chịu lực đặc biệt hiệu quả. Để tối ưu hóa trọng lượng, khung không gian thường được làm từ hợp kim nhôm nhẹ, sợi carbon hoặc các vật liệu composite tiên tiến khác.

Ưu điểm:

- Trọng lượng siêu nhẹ: Là một trong những loại khung nhẹ nhất, giúp xe đạt được hiệu suất vận hành vượt trội, tăng tốc nhanh chóng và tiết kiệm nhiên liệu đáng kể.

- Độ cứng vững cao: Cấu trúc mạng lưới giúp phân tán lực hiệu quả, tăng cường độ cứng xoắn và độ bền tổng thể của xe.

- An toàn: Khả năng phân tán lực tốt giúp bảo vệ khoang hành khách trong trường hợp va chạm.

- Linh hoạt trong thiết kế: Cho phép các nhà thiết kế tạo ra nhiều hình dáng và kết cấu thân xe độc đáo, tăng cường tính thẩm mỹ và khí động học.

Nhược điểm:

- Chi phí sản xuất cao: Việc chế tạo một khung không gian đòi hỏi kỹ thuật phức tạp, vật liệu đắt tiền và quy trình sản xuất tinh vi, dẫn đến chi phí sản xuất xe cao.

- Sửa chữa phức tạp: Do cấu trúc mạng lưới và vật liệu đặc biệt, việc sửa chữa khung không gian khi bị hư hại rất phức tạp, đòi hỏi chuyên môn cao và tốn kém.

- Độ cứng xoắn có thể kém hơn: Mặc dù chịu lực tốt, nhưng một số thiết kế khung không gian có thể có độ cứng xoắn không bằng các khung unibody được tối ưu hóa.

Khung không gian thường được ứng dụng trong các phân khúc xe cao cấp, xe thể thao và siêu xe như Audi R8, Ferrari, Lamborghini, nơi trọng lượng nhẹ và hiệu suất tối đa là ưu tiên hàng đầu.

Khung xe dạng xương sống (Backbone Frame)

Khung xe dạng xương sống (Backbone Frame) là một loại cấu tạo khung xe ô tô có cấu trúc tương đối đơn giản nhưng hiệu quả. Đặc trưng của nó là một thanh thép hoặc hợp kim nhôm cường độ cao chạy dọc theo chiều dài của xe, đóng vai trò như “xương sống” chính. Thanh xương sống này thường có dạng ống hoặc hộp chữ nhật, được thiết kế để chịu phần lớn lực uốn và xoắn. Các thành phần khác của xe như động cơ, hệ thống treo và thân xe được gắn trực tiếp hoặc thông qua các cấu trúc phụ trợ vào thanh xương sống này.

Ưu điểm:

- Độ cứng vững cao: Thanh xương sống trung tâm mang lại độ cứng vững đáng kể theo chiều dọc, giúp xe ổn định và có khả năng vận hành tốt.

- Đơn giản trong chế tạo và lắp ráp: Cấu trúc ít phức tạp hơn so với unibody hay space frame, giúp giảm chi phí và thời gian sản xuất.

- Bảo vệ trục truyền động: Thanh xương sống thường bao bọc và bảo vệ trục truyền động (driveshaft), giảm thiểu rủi ro hư hỏng.

- Giảm trọng lượng tổng thể: So với khung rời truyền thống, khung xương sống có thể nhẹ hơn.

Nhược điểm:

- Hạn chế không gian nội thất: Thanh xương sống chạy dọc giữa sàn xe có thể làm giảm không gian cabin, đặc biệt là ở khu vực chân người ngồi giữa.

- Độ cứng xoắn có thể kém: Mặc dù cứng vững theo chiều dọc, nhưng độ cứng xoắn của khung xương sống có thể không bằng các cấu trúc unibody hiện đại.

- Ít được sử dụng rộng rãi: Chủ yếu xuất hiện ở một số dòng xe thể thao nhỏ gọn, xe đua, hoặc các xe địa hình chuyên dụng do những hạn chế về không gian và phân phối lực.

Các thương hiệu như Tatra, Lotus, và một số mẫu xe Caterham nổi tiếng đã sử dụng khung xương sống để đạt được sự kết hợp giữa trọng lượng nhẹ, độ cứng và hiệu suất lái đặc trưng.

Khung xe dạng ván trượt (Skateboard Platform)

Cấu trúc khung xe dạng ván trượt là một khái niệm tương đối mới và đang trở nên cực kỳ phổ biến trong kỷ nguyên xe điện. Kiểu cấu tạo khung xe ô tô này đặc trưng bởi một sàn xe phẳng, nơi tích hợp toàn bộ hệ thống pin, động cơ điện và các bộ phận truyền động thành một khối duy nhất, nằm thấp giữa hai trục bánh xe, giống như một chiếc ván trượt. Phần thân xe (cabin) sau đó được xây dựng và gắn lên trên “ván trượt” này.

Ưu điểm:

- Tối ưu hóa không gian nội thất: Do pin và động cơ nằm hoàn toàn dưới sàn, không gian cabin được giải phóng tối đa, cho phép thiết kế nội thất rộng rãi và linh hoạt hơn.

- Trọng tâm thấp: Việc đặt các bộ phận nặng như pin ở sàn xe giúp hạ thấp trọng tâm của xe, cải thiện đáng kể độ ổn định, khả năng vào cua và cảm giác lái.

- Linh hoạt trong thiết kế thân xe: Một nền tảng ván trượt có thể được sử dụng để phát triển nhiều kiểu thân xe khác nhau (sedan, SUV, bán tải) mà không cần thay đổi đáng kể cấu trúc cơ bản.

- Phân phối trọng lượng cân bằng: Giúp tăng cường hiệu suất phanh và xử lý.

Nhược điểm:

- Chi phí ban đầu cao: Phát triển nền tảng ván trượt đòi hỏi đầu tư lớn vào nghiên cứu và sản xuất.

- Sửa chữa phức tạp: Việc sửa chữa hoặc thay thế bộ pin tích hợp có thể phức tạp và tốn kém.

- Thách thức về chống thấm và bảo vệ pin: Cần thiết kế đặc biệt để bảo vệ hệ thống pin khỏi các tác động bên ngoài và môi trường.

Nền tảng ván trượt là một bước tiến lớn trong thiết kế xe điện, mang lại nhiều lợi ích về hiệu suất và không gian, điển hình trên các mẫu xe của Tesla, VinFast, và nhiều hãng xe điện khác.

Công Nghệ Chế Tạo và Vật Liệu Tiên Tiến Trong Sản Xuất Khung Xe

Ngành công nghiệp ô tô không ngừng đổi mới, và điều này thể hiện rõ nhất trong công nghệ chế tạo và vật liệu được sử dụng cho cấu tạo khung xe ô tô. Những tiến bộ này không chỉ nhằm mục đích tăng cường an toàn mà còn cải thiện hiệu suất, giảm trọng lượng và thân thiện hơn với môi trường.

- Quy trình sản xuất hiện đại: Các công nghệ như hàn laser, dập nóng (hot stamping), và công nghệ đúc áp lực cao (high-pressure die casting) đã cách mạng hóa việc sản xuất khung xe. Hàn laser cho phép tạo ra các mối nối cực kỳ chắc chắn và chính xác, trong khi dập nóng giúp định hình thép cường lực cao thành các chi tiết phức tạp với độ bền vượt trội. Công nghệ đúc áp lực cao giúp tạo ra các chi tiết lớn, phức tạp từ hợp kim nhôm chỉ trong một lần đúc, giảm số lượng mối nối và trọng lượng.

- Vật liệu thông minh: Bên cạnh thép cường lực, nhôm và sợi carbon, các nhà sản xuất đang nghiên cứu và ứng dụng nhiều vật liệu mới như hợp kim Magie (nhẹ hơn nhôm), vật liệu composite đa lớp, và thậm chí là vật liệu tự phục hồi. Sự kết hợp thông minh của các vật liệu này (mixed-material construction) giúp tối ưu hóa từng khu vực của khung xe dựa trên yêu cầu về độ bền, trọng lượng và khả năng hấp thụ xung lực.

- Vai trò của mô phỏng và thử nghiệm ảo: Trước khi chế tạo khung xe thực tế, các kỹ sư sử dụng công nghệ mô phỏng tiên tiến như CAE (Computer-Aided Engineering) để thiết kế và thử nghiệm ảo. Điều này cho phép họ phân tích phản ứng của cấu tạo khung xe ô tô dưới các điều kiện tải trọng, va chạm khác nhau, từ đó tối ưu hóa thiết kế, giảm thiểu sai sót và đẩy nhanh quá trình phát triển sản phẩm mà không cần tốn kém chi phí cho nguyên mẫu vật lý.

Ảnh Hưởng Của Cấu Tạo Khung Xe Đến Hiệu Suất & An Toàn

Cấu tạo khung xe ô tô là nền tảng quyết định không chỉ độ bền mà còn là hiệu suất và mức độ an toàn của một chiếc xe. Mỗi quyết định thiết kế và lựa chọn vật liệu đều có ảnh hưởng sâu rộng đến trải nghiệm lái và khả năng bảo vệ người ngồi trong xe.

- Độ an toàn thụ động: Khung xe đóng vai trò trung tâm trong an toàn thụ động, tức là khả năng bảo vệ hành khách khi va chạm xảy ra. Các vùng hấp thụ xung lực được thiết kế để biến dạng một cách có kiểm soát, hấp thụ phần lớn năng lượng va đập trước khi nó tác động đến khoang hành khách. Đồng thời, khoang hành khách phải được giữ càng cứng vững càng tốt để tạo một không gian sống sót an toàn. Sự kết hợp giữa thép cường lực và các kỹ thuật hàn tiên tiến giúp tăng cường tính toàn vẹn của cấu trúc này.

- Độ an toàn chủ động: Cấu tạo khung xe ô tô cũng ảnh hưởng gián tiếp đến an toàn chủ động, tức là khả năng tránh va chạm. Một khung xe có độ cứng xoắn cao sẽ giúp hệ thống treo và hệ thống lái hoạt động hiệu quả hơn, mang lại phản ứng lái chính xác, độ bám đường tốt hơn và khả năng kiểm soát xe ổn định trong các tình huống khẩn cấp như phanh gấp hoặc đánh lái tránh chướng ngại vật.

- Hiệu suất vận hành: Trọng lượng và độ cứng xoắn của khung xe là hai yếu tố quan trọng ảnh hưởng đến hiệu suất. Khung xe nhẹ giúp cải thiện tỷ lệ công suất trên trọng lượng, cho phép xe tăng tốc nhanh hơn và tiết kiệm nhiên liệu hơn. Độ cứng xoắn cao giúp xe ổn định khi vào cua, giảm thiểu hiện tượng nghiêng thân xe và tối ưu hóa phản hồi từ hệ thống lái, mang lại cảm giác lái thể thao và an toàn hơn.

- Tiết kiệm nhiên liệu và môi trường: Với áp lực ngày càng tăng về việc giảm phát thải, việc chế tạo khung xe nhẹ hơn là một ưu tiên hàng đầu. Khung xe nhẹ không chỉ giúp xe di chuyển hiệu quả hơn mà còn giảm lượng nhiên liệu tiêu thụ và khí thải CO2, góp phần bảo vệ môi trường. Các vật liệu tiên tiến và kỹ thuật chế tạo mới đang liên tục được phát triển để đạt được mục tiêu này. Để khám phá thêm các kiến thức về xe hơi, bạn đọc có thể ghé thăm Sài Gòn Xe Hơi để cập nhật thông tin mới nhất.

Bảo Dưỡng Và Sửa Chữa Khung Xe Ô Tô

Việc bảo dưỡng và sửa chữa cấu tạo khung xe ô tô đúng cách là cực kỳ quan trọng để duy trì độ an toàn và hiệu suất của phương tiện. Bất kỳ hư hỏng nào đối với khung xe, dù nhỏ, cũng có thể ảnh hưởng nghiêm trọng đến khả năng vận hành và bảo vệ của xe.

Các dấu hiệu hư hỏng của khung xe có thể bao gồm:

- Thay đổi trong cảm giác lái: Xe bị lệch một bên, vô lăng không thẳng, khó kiểm soát.

- Lốp mòn không đều: Cho thấy hệ thống treo hoặc khung xe đã bị ảnh hưởng, làm sai lệch góc đặt bánh xe.

- Tiếng ồn bất thường: Rung động hoặc tiếng kêu lạ từ gầm xe.

- Vết nứt hoặc biến dạng dễ nhìn thấy: Đặc biệt ở các điểm hàn, mối nối hoặc dưới gầm xe.

- Cửa xe khó đóng/mở: Cho thấy thân xe đã bị biến dạng, ảnh hưởng đến khe hở của cửa.

Việc kiểm tra định kỳ khung xe tại các trung tâm dịch vụ uy tín là cần thiết, đặc biệt sau khi xe đã trải qua một va chạm, dù là nhỏ. Các chuyên gia sẽ sử dụng thiết bị chuyên dụng để kiểm tra độ thẳng hàng của khung và phát hiện các hư hỏng ẩn.

Quy trình sửa chữa khung xe đòi hỏi kỹ thuật cao và trang thiết bị chuyên dụng, bao gồm:

- Nắn khung: Sử dụng máy nắn khung để đưa các bộ phận bị biến dạng trở lại hình dạng và kích thước ban đầu.

- Hàn và gia cố: Thay thế các bộ phận hư hỏng hoặc gia cố các mối nối bị yếu.

- Kiểm tra độ chính xác: Sau sửa chữa, khung xe phải được kiểm tra lại độ thẳng hàng và độ cứng vững để đảm bảo an toàn.

Việc sửa chữa khung xe không đúng cách có thể dẫn đến hậu quả nghiêm trọng, làm giảm khả năng hấp thụ xung lực của xe, tăng nguy cơ tai nạn và ảnh hưởng đến tuổi thọ của xe. Do đó, luôn luôn tìm đến các cơ sở sửa chữa có kinh nghiệm và uy tín để đảm bảo chất lượng công việc.

Cấu tạo khung xe ô tô là trái tim của mỗi chiếc xe, là yếu tố không thể thiếu để đảm bảo an toàn tối đa cho người lái và hành khách, đồng thời quyết định hiệu suất vận hành và độ bền của phương tiện. Từ khung rời truyền thống đến các cấu trúc unibody, space frame hay nền tảng ván trượt hiện đại, mỗi loại khung đều có những ưu nhược điểm riêng và được tối ưu hóa cho từng mục đích sử dụng. Hy vọng rằng bài viết này đã mang lại cho bạn nhiều kiến thức bổ ích và giúp bạn hiểu rõ hơn về tầm quan trọng của cấu tạo khung xe ô tô trong ngành công nghiệp xe hơi đầy sáng tạo.